A cosa serve?

CASE STUDIES

Violetto Ingegneria

Recupero di un solaio in voltini

Torino

Cliente

Negli ultimi trent’anni vere e proprie rivoluzioni hanno attraversato il mondo dell’ingegneria. A metà degli anni ‘80, mentre cominciava la nostra attività, erano stati da poco introdotti i primi PC per uso professionale (quelli con il piccolo schermo a diodi verdi). I plotter a penna costavano una vera fortuna ma i pennini si “inchiodavano” come cambiava il tempo… Ora gli strumenti che utilizziamo sono, fortunatamente, “un po’ più efficienti”… L’ingegneria strutturale è sempre stata il nostro impegno prevalente ma, nel corso degli anni, abbiamo consolidato competenze specifiche anche in altri settori come il collaudo tecnico-amministrativo, la sicurezza dei cantieri, le riqualificazioni stradali, il calcolo e progetto delle rotatorie stradali, la prevenzione incendi ecc. Competenze che mettiamo quotidianamente a frutto per soddisfare al meglio le richieste che arrivano da un mondo delle costruzioni in continua evoluzione. Qualcosa nel corso degli anni non è mai cambiato: la voglia di fare bene, la ricerca della qualità non solo nelle grandi commesse ma anche nei piccoli incarichi, perché riconosciamo a ciascun committente lo stesso diritto ad ottenere il migliore rapporto costi/benefici. I nostri punti di forza sono il costante aggiornamento e l’utilizzo di hardware e software affidabili. Una filosofia semplice a parole ma impegnativa nei fatti.

Violetto Ingegneria

Corso Dante 90

10126 Torino

Perché Violetto Ingegneria ha scelto Midas GEN?

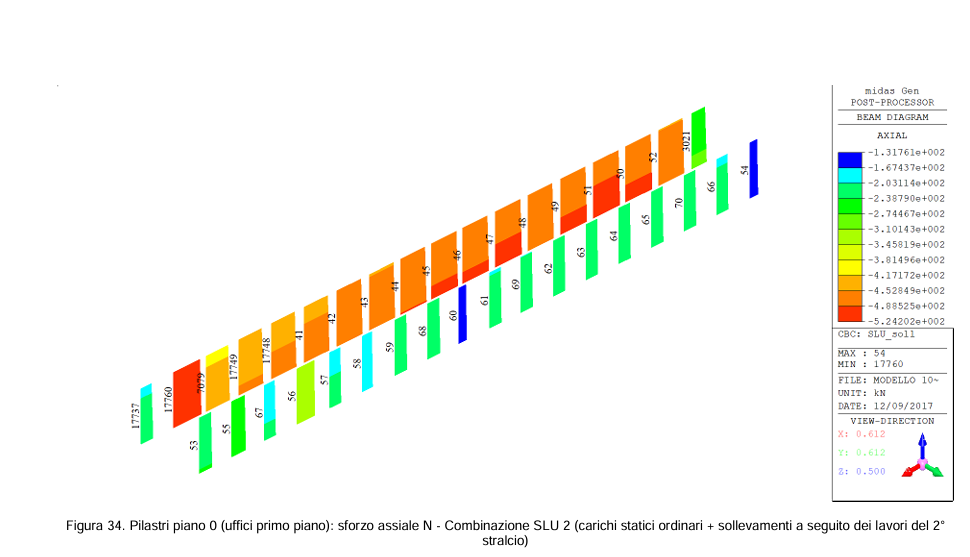

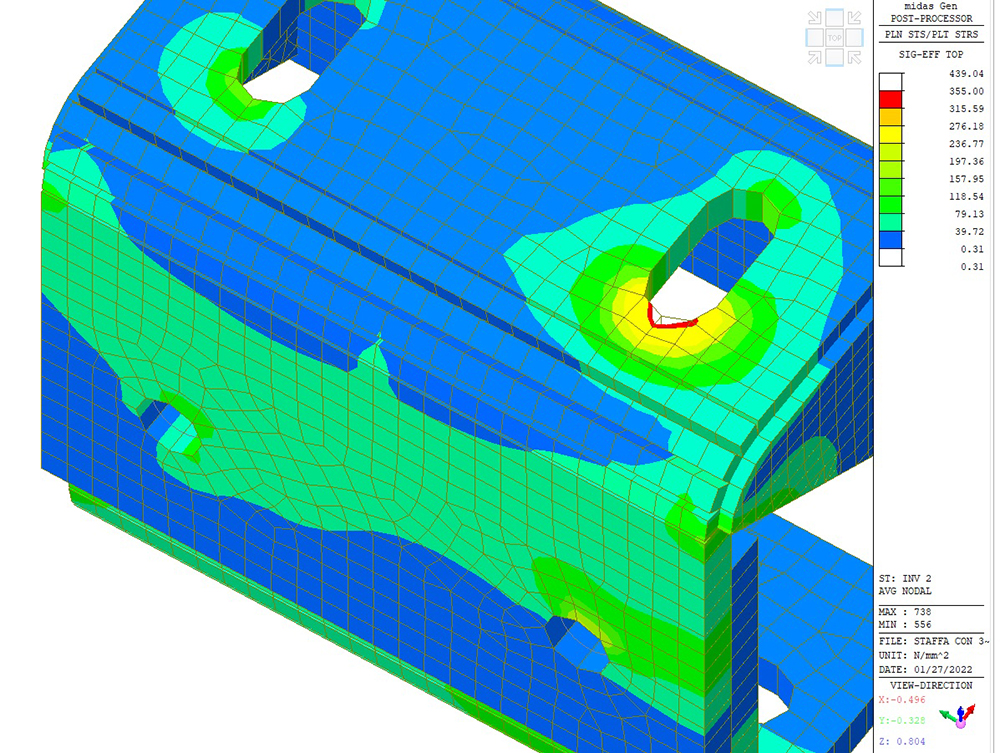

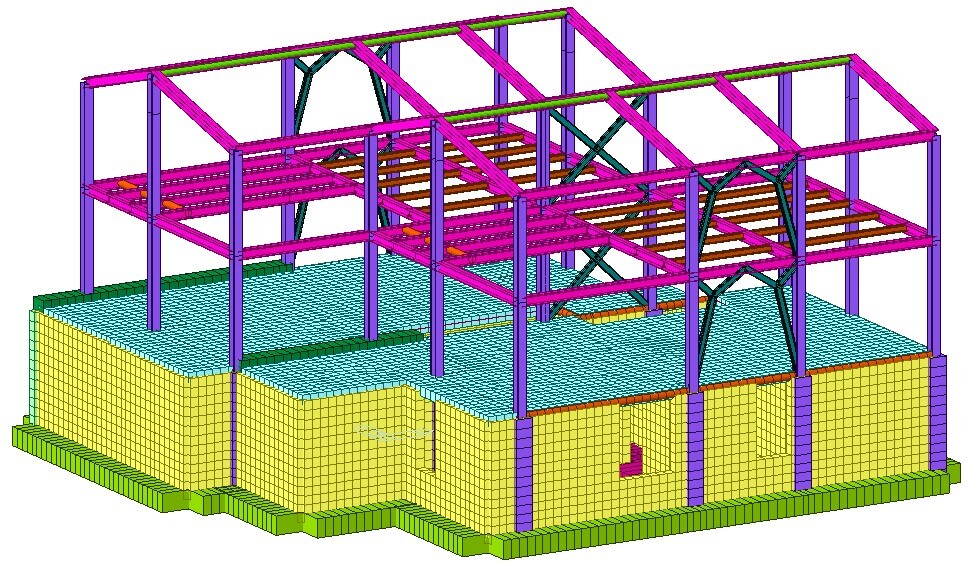

le funzionalità offerte dal modellatore geometrico Midas FX+ hanno permesso di riprodurre con livelli di dettaglio molto elevati quanto rilevato in situ;

effetto diretto del punto precedente è stato cogliere in modo preciso la risposta della struttura, ottimizzandone gli interventi di rinforzo;

le numerose opzioni di gestione degli oggetti geometrici in Midas FX+ (intersezioni tra superfici, operazioni insiemistiche, operazioni booleane tra solidi) hanno permesso di lavorare in modo veloce e puntuale: ciò ha comportato risparmio di tempo ed assenza di errori;

la scelta dell’algoritmo di meshatura più idoneo alla problematica in oggetto unita alle molteplici opzioni di controllo della mesh, hanno consentito di ottimizzare il numero dei gradi di libertà senza perdere in precisione dei risultati.

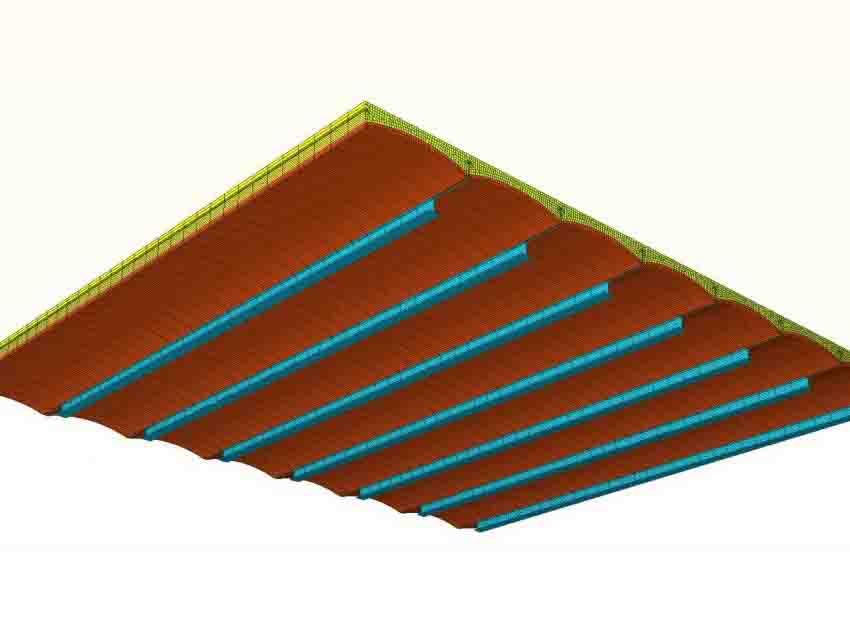

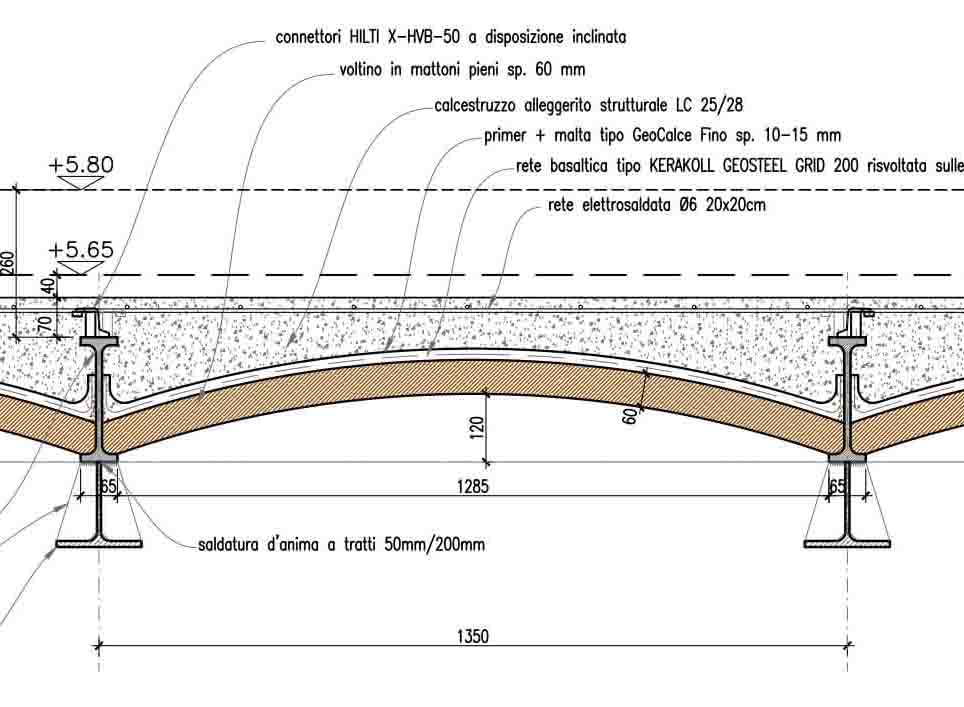

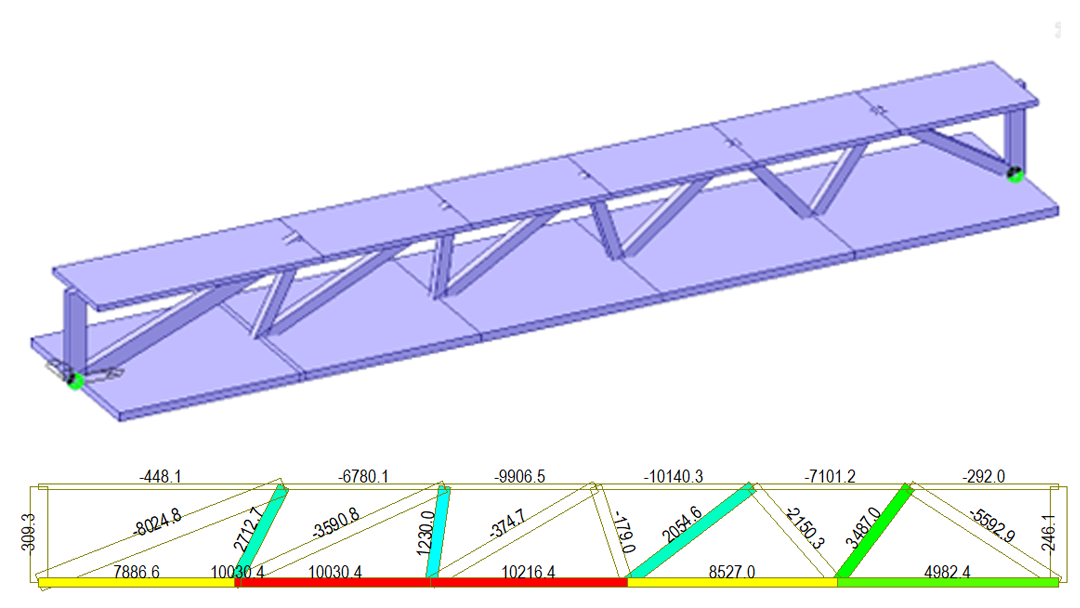

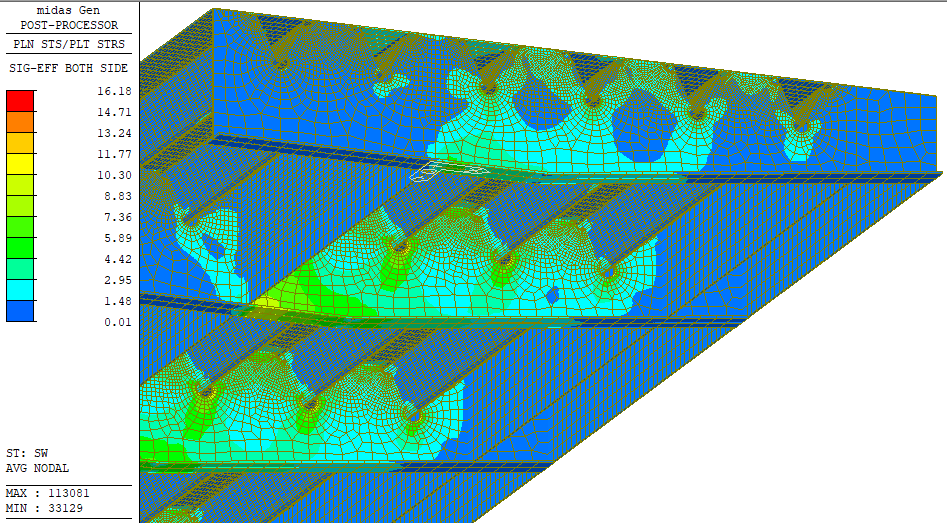

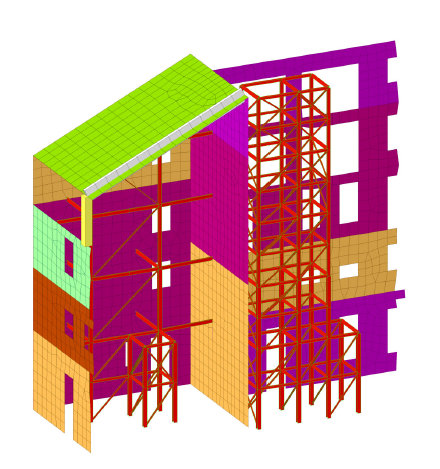

Nel consolidamento di edifici storici è comune trovare solai in acciaio e voltini, soprattutto in presenza di grandi luci. Una tecnologia di recupero altrettanto usuale ed efficiente prevede la realizzazione di solai collaboranti, ovvero la realizzazione di una sezione mista con un nuovo getto di calcestruzzo connesso alle putrelle esistenti con connettori a taglio. Questa soluzione, oltre a consentire un aumento dei carichi gravitazionali che il solaio può sopportare, permette di ottenere orizzontamenti rigidi in grado di trasferire in modo più uniforme e prevedibile i carichi sismici alle strutture verticali in muratura (per ottenere il comportamento scatolare è necessario garantire un collegamento efficiente della soletta e delle travi in acciaio alle pareti stesse).

È questo il caso realizzato dallo studio di ingegneria Violetto per il recupero di un edificio ottocentesco a Torino, in cui i solai, con luce di 8 m, dovranno sopportare carichi di progetto di 560 kg/mq oltre al peso proprio.

Caratteristiche del progetto

La fase iniziale delle lavorazioni ha previsto la rimozione dei pavimenti e riempimenti, la pulizia dei voltini e l’applicazione di reti basaltiche per il consolidamento dei voltini stessi, il cui spessore è pari a soli 6 cm. Le putrelle sono stati rinforzate mediante la saldatura di mezzi profili IPE300, in acciaio S275, nella parte intradossale per una lunghezza di 7 m in mezzeria.

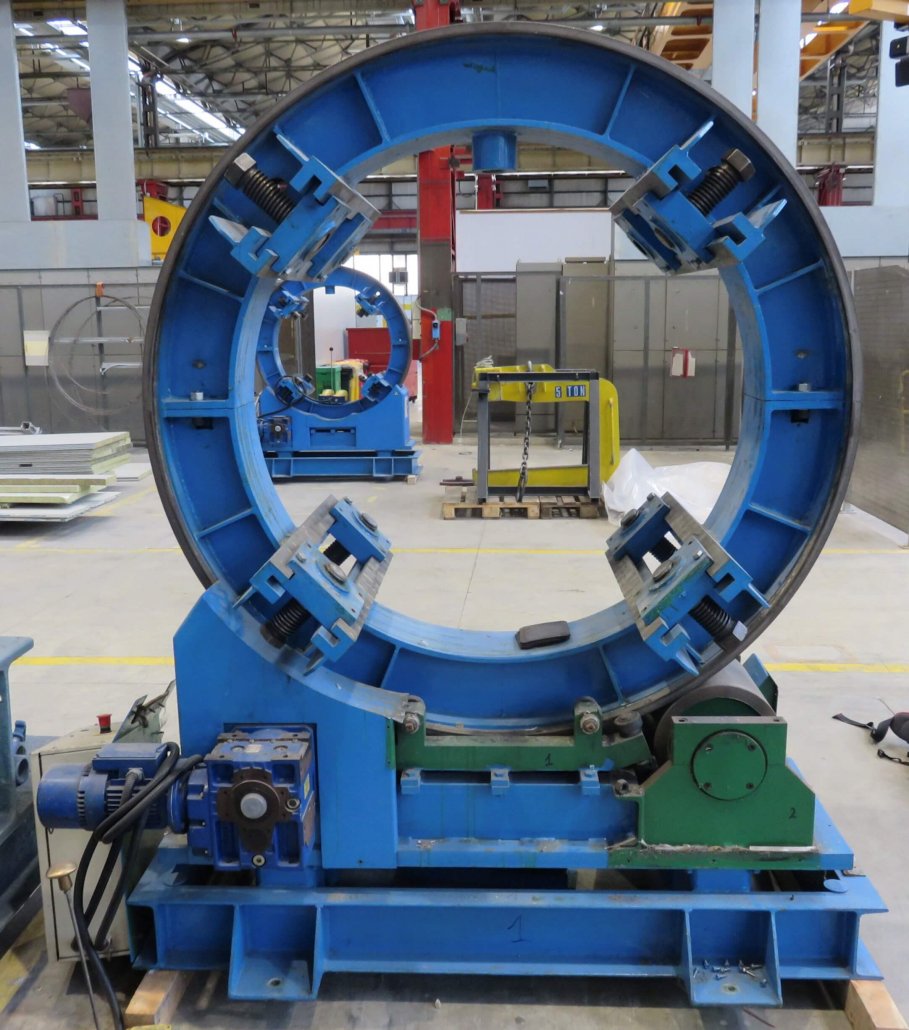

Come sistema di connessione a taglio sono stati utilizzati i connettori Hilti X-HVB 50, installati mediante tecnologia a fissaggio diretto. Il getto di riempimento è stato realizzato con calcestruzzo alleggerito LC 25/28. Prima dell’intervento sono state effettuate delle prove sul fissaggio del connettore per valutare la giusta potenza di propulsione dell’inchiodatrice.

I connettori sono stati disposti nella configurazione con posa inclinata (“duck walk”, ovvero a “passo d’anatra”) rispetto all’asse della trave, che consente un fissaggio più efficace e meno invasivo per la sezione del profilo.

Nella fase di collaudo sono state previste delle prove di carico, mediante l’applicazione di 3 carichi da 5 tonnellate ciascuno su una coppia di travi (7500 kg su ogni trave).

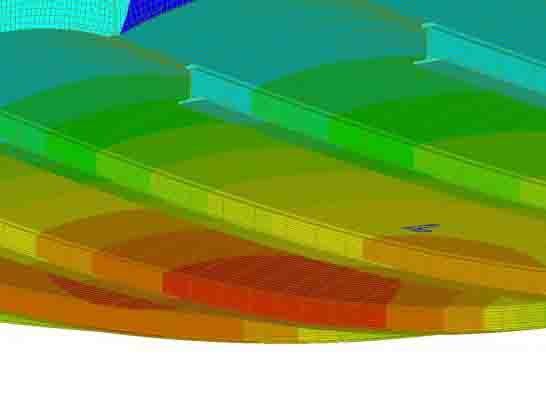

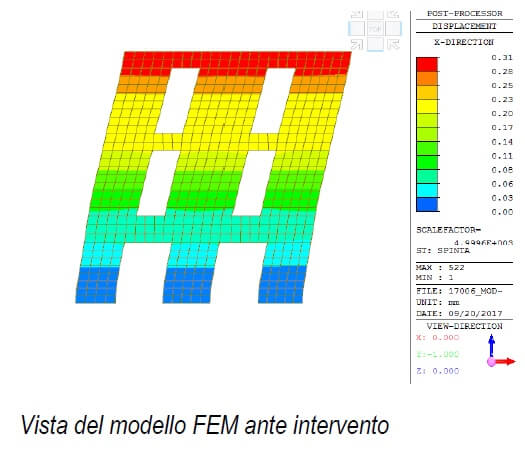

Le deformate di collaudo sono risultate molto prossime a quelle previste analiticamente mediante modello di calcolo prodotto con il software Midas Gen.